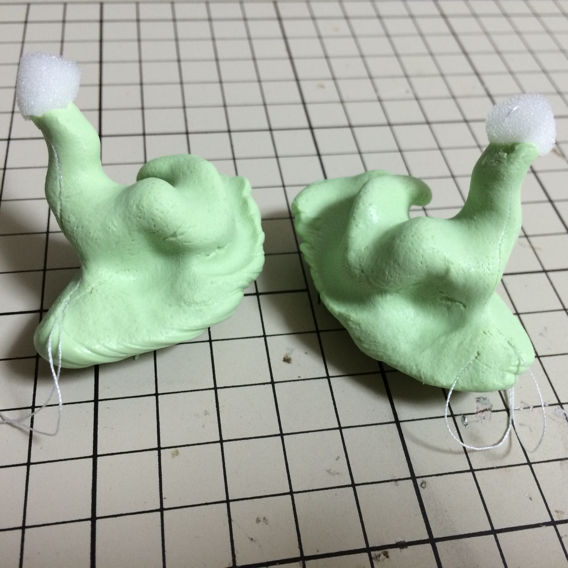

インプレッションを採ってからの最初の作業が「インプレッションの成型」です。

インプレッションはかなり多くの印象材を盛って採取するので、カスタムIEMには必要無い部分が多く残っているため、これを取り除いていきます。デザインナイフ、リュータでザクザクと。(インプレッションを削るのにとりあえず球砥石ビットが使いやすいのですが、本来何がいいんでしょうかね?)

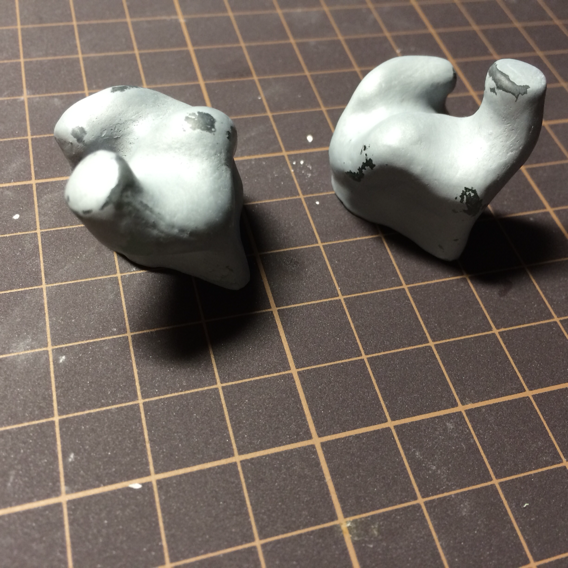

これを

こんな風に。カナル部は第二カーブで切り落とし、あとはお好みで短くしていきます。個人的にはやや短めが好きですね。掛かっている液体は表面コーティングの為の水性ニス。なのですが、水で希釈したものでは弾かれてしまいました。表面をヤスリで荒らすか、濃いめで使えば問題なさそうです。水性ニスではなく、溶かしたロウにくぐらせてコーティングと厚み出しをするのが定番のようですがw ここで入念にコーティングしすぎると必要以上に厚みが出てフィット感が悪くなるのでほどほどに。

これをデブコンETで複製したものをマスター型として成型しなおすつもりなので、この時点で完成品の形にまで成型する必要は特にありません。が、インプレを加工の方がやはり削り、切りやすいので加工は圧倒的に楽ですね。とにかく強気にそぎ落としていきます。ミスしても瞬間接着剤で付きますから。

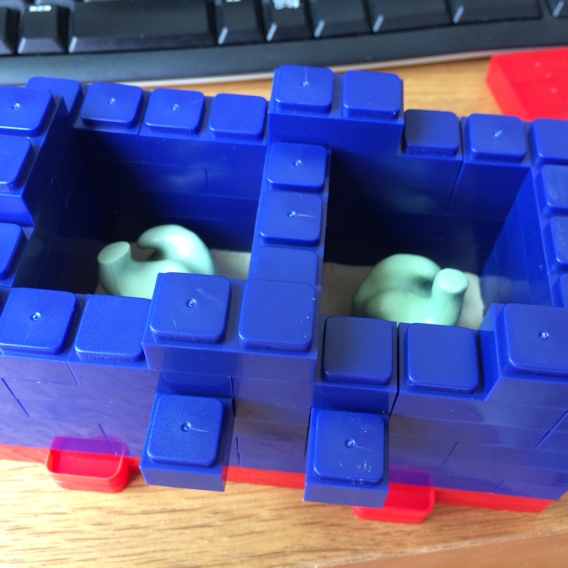

Mr.型取りブロックを組み立て、シリコンを注入する準備を。必ずMr.シリコーンバリアーなど、離型剤を底面のねんどとインプレッションに塗っておきましょう。離型剤を粘土に塗る際、粘土が溶けて筆に付くので、インプレッションは粘土より先に塗ると汚れにくくなります。

Mr.シリコーンの場合、10時間もすれば十分に硬化しました。シリコンからインプレッションを外すのが一苦労w

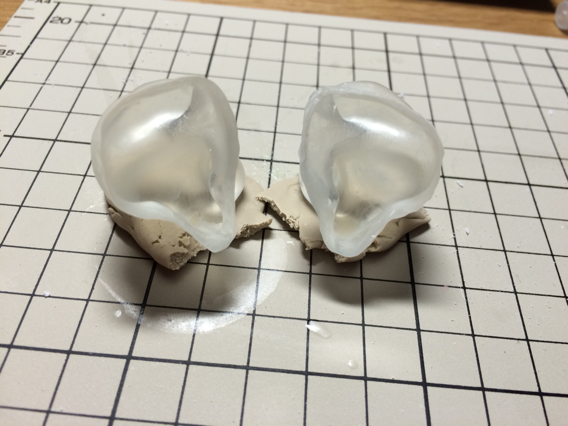

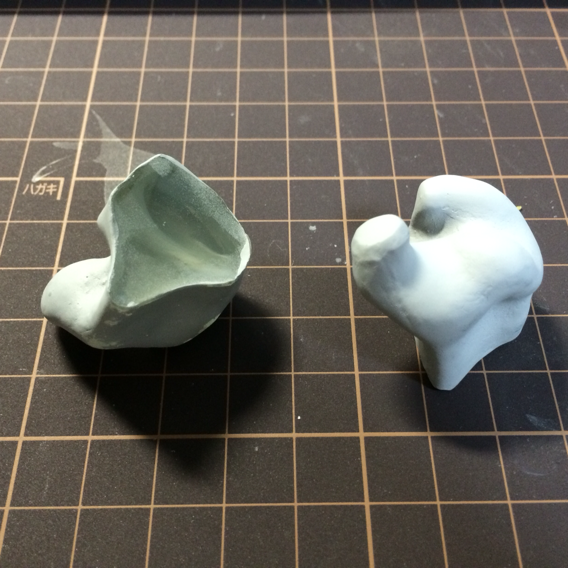

このシリコン型の中をエアダスターなどで軽く掃除し、デブコンETを注入したものがこれ。このときもシリコン型の中に離型剤を塗っておくと外す時に楽です。

デブコンETの硬化には「DO-IT-YOURSELF CUSTOM IEM SPECIAL TECHNICS」に記載があるとおり、白熱球による加熱が硬化時間の短縮に有効でした。

急にカスタムIEM感が出てきました。が、なんだかフィット感が悪い。確かに耳には嵌まるのですが、手元のサンカのように「ヌルッ」と嵌まらない。しかもなんだか痛い。

痛みの原因はカナル部の長さ、そして角を丸く成型することで解決したのですが、やはりなんだか浮いたような、落ち着かない装着感。

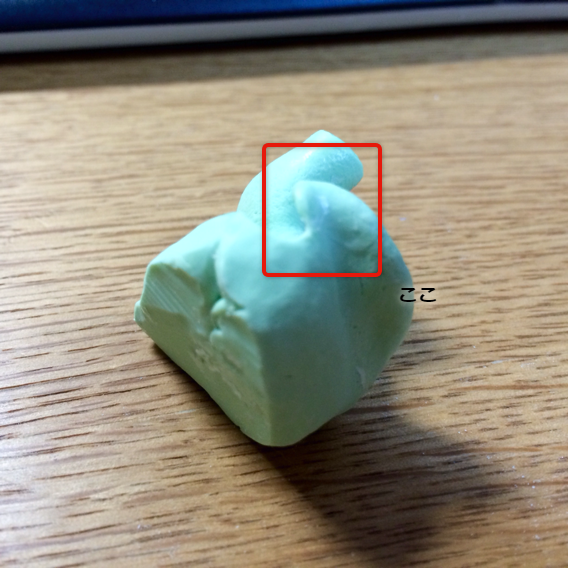

この原因がヘリクス部でした。(上部の出っ張りの部分です)

ヘリクス端のこれを…

こうです。この出っ張りの部分、まっすぐ切り落としてしまいます。(薄々要らない気はしていたんですが、さらにフィットしなくなる気がしてなかなか踏み出せずw)さらに、リュータでヘリクス部全体をほんの少し小さめに軽く、なめらかに削っておくと、付け外しのしやすさがかなり変わってくると思います。

カナル部の長さも少しずれていたのでここで修正。もう一度シリコン型を取り、デブコンETで複製します。狙い通りフィット感は良好!必要であれば、リュータなどで形を再度整えておきます。

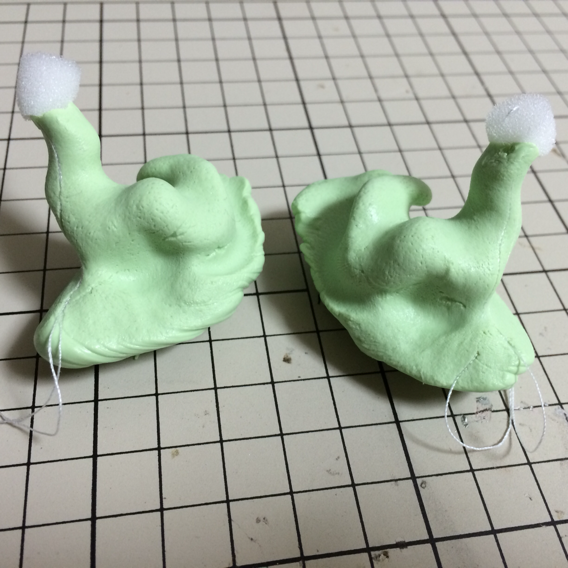

これをペーパー掛け、そしてタミヤのラッカーパテをシンナーで薄めたものを筆塗り(乾燥すると肉痩せしやすいパテなので多少厚めでも良いと思います)、表面の凹凸を埋め、再度ペーパー掛け。

そしてサーフェイサーで表面を整えたものです。カナル先端がなめらかになってないのでもう少し削り直すかもしれませんw

この後樹脂でコーティングしたいのですが、デブコンETでは硬化時間が長すぎてコーティングは難しそうなので、369樹脂こと光硬化樹脂でやってみようと思います。

ちなみにドライバはRAB-32257をシングルで用いる予定。フルレンジで用いても低域が良く出るということで面白そうです。マルチドライバ機は次回作以降でしょうか。とりあえず今は先のことを考えずコレの完成を急ぎます。

次の記事ではシェルができていると信じて。